一、防止铸件缺陷

1、避免机械粘砂

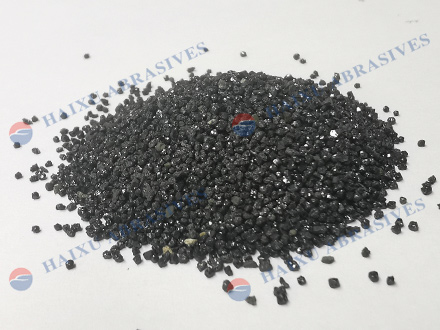

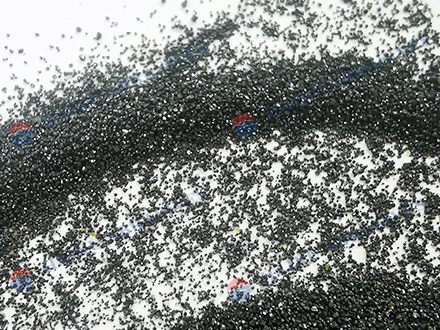

固相烧结特性:在熔融金属浇铸时,铬铁矿砂表面发生固相烧结,形成致密层,有效阻止金属液渗透,避免铸件表面出现机械粘砂,提升表面光洁度。

2、防止热化学粘砂

抗碱性渣侵蚀:铬铁矿砂中的Cr₂O₃与金属液中的氧化物反应生成高熔点化合物,形成保护层,阻挡碱性渣(如钢渣)渗透,减少因化学作用导致的热化学粘砂。

反应性低:与钢、铁、铜等金属液反应性低,进一步降低化学粘砂和气孔缺陷风险。

3、减少铸造裂纹与变形

低热膨胀系数:热膨胀系数远低于普通硅砂,减少铸件因收缩不均导致的裂纹或变形。

抗热震性强:在高温下保持结构稳定,避免砂型开裂或剥落,延长模具使用寿命。

二、优化铸造工艺

1、提升冷却效率

高热导率:铬铁矿砂的热导率是硅砂的2-3倍,能显著加快铸件冷却速度,细化晶粒组织,提高力学性能(如强度、硬度)。

激冷材料替代:在造型(制芯)时可替代部分冷铁,简化工艺流程,降低成本。

2、改善型砂性能

配制面砂:在型砂中加入铬铁矿砂,可配制铸钢、铸铁的面砂,提升耐火度和抗粘砂能力。

防止热膨胀缺陷:在混合料中添加铬铁矿砂,能减少热膨胀类缺陷(如缩松、缩孔),提升铸件尺寸稳定性。

3、增强涂料性能

耐火骨料:磨粉后用于铸造涂料,增强涂料的耐火性和抗粘砂性能,保护铸件表面质量。

三、提升材料性能

1、增强耐腐蚀性与硬度

铬元素作用:铬铁矿砂中的铬元素是不锈钢的主要成分,能增加材料的耐腐蚀性、硬度和强度,提高耐磨损性和高温性能。

碳化铬形成:铬与钢中的碳元素形成碳化铬,进一步提升材料的硬度和耐磨性。

2、高温合金制造:耐高温性能:铬铁矿砂中的铬元素具有良好的耐高温性能,广泛用于航空航天、石油化工等领域的高温部件制造。