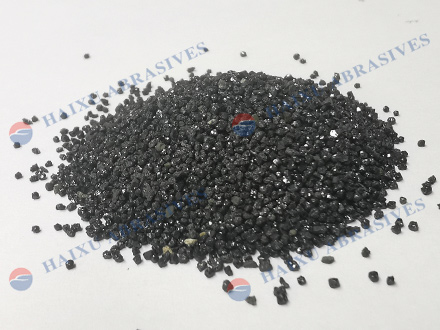

铸造级铬铁矿砂的特点有哪些?

铸造级铬铁矿砂(Chromite Sand)是铸造行业中高性能的造型/制芯材料,尤其适用于高温合金、不锈钢、碳钢等复杂铸件的生产,其主要特点有高温稳定性、化学惰性、高导热性、低高温热膨胀性、物理性能适配性,以下从专业角度详细解析:

一、核心物理化学特性(决定铸造适配性的关键)

1. 化学组成与稳定性- 主要成分:Cr₂O₃(46%以上)、FeO(20%~30%)、Al₂O₃(12%~15%)、MgO(8%-10%),部分含少量SiO₂(≤1%)。Cr₂O₃含量和SiO₂含量是核心指标——铬含量越高、二氧化硅含量越低,铸造级铬矿砂的高温稳定性、耐磨性越强,一般铸造级要求Cr₂O₃≥46%(符合GB/T 2684-2017《铸造用砂及混合料试验方法》或ASTM A1108标准)。符合这些技术参数的铬铁矿砂以来自南非的铬铁矿砂为理想选择。

-化学惰性强:在1500~1700℃铸造温度下,不与钢水、铁水发生化学反应(无氧化、无渗碳、无粘砂反应),尤其避免了普通石英砂(SiO₂)与铁水反应生成低熔点硅酸铁(Fe₂SiO₄)导致的“化学粘砂”问题,大幅降低铸件清理难度。

2. 高温性能(适配高温铸造场景)

-熔点高:纯铬铁矿熔点约2180℃,铸造级铬铁矿砂实际使用中,在1600℃以上高温下仍保持固态,无软化、熔化现象,可承受不锈钢、耐热钢等高温合金铸件的浇注冲击。

-热稳定性好:热膨胀系数低(20~1000℃时约8×10⁻⁶/℃),仅为石英砂的1/2~1/3,浇注后砂型/砂芯体积变形小,能精准复制铸件轮廓,尤其适合复杂型腔、薄壁铸件(如发动机缸体、涡轮叶片)的成型,减少铸件变形、裂纹缺陷。

-导热性优异:导热系数约0.8~1.2 W/(m·K),是石英砂的2~3倍,可加快铸件冷却速度,细化晶粒,提高铸件力学性能(如抗拉强度、硬度),同时缩短生产周期。

3. 颗粒物理性能(保障造型与复用性)

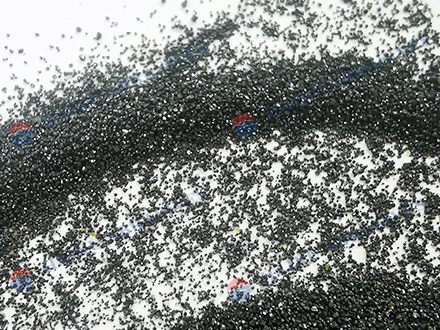

- 颗粒形态:天然铬铁矿砂多为棱角状或亚棱角状,人工破碎后可控制为不规则多面体,颗粒间咬合性强,砂型紧实度高、透气性适中(避免铸件气孔缺陷);部分高端产品可加工为球形,适用于精密铸造。

- 硬度与耐磨性:莫氏硬度7.5~8.0,高于石英砂(7.0),耐磨性极强,砂型在浇注过程中不易被冲刷磨损,可保障铸件表面粗糙度(Ra≤6.3μm);同时复用性好,经筛分、除铁、除尘处理后,可重复使用5~10次,降低生产成本。

- 密度与流动性:堆积密度约2.8~3.2 g/cm³,真密度约4.3~4.8 g/cm³,密度大导致砂型重量大,可有效抵抗钢水、铁水的冲击力,避免砂型冲垮;流动性适中,便于手工或机械造型(如射芯机、造型机),适合复杂结构铸件的砂芯制作。

核心优势:兼顾高温稳定性、低粘砂、高复用性,是石英砂的升级替代材料,且成本远低于锆英砂,在中高端铸造领域(如不锈钢铸件、风电轮毂、工程机械配件)性价比最优。

二、典型应用场景:

1. 高温合金铸件(如不锈钢、耐热钢、高锰钢铸件)的造型/制芯;2. 复杂结构铸件(如发动机缸盖、曲轴、阀体)的砂芯制作,避免变形和粘砂;

3. 大型铸件(如机床床身、风电法兰)的面砂或局部关键部位用砂,降低整体成本;

4. 精密铸造(如熔模铸造)的背砂或填充砂,提升铸件尺寸精度。

三、质量控制关键指标(工业应用中的验收标准)

铸造级铬铁矿砂的质量直接影响铸件合格率,需重点关注以下指标(参考GB/T 2684-2017、ASTM A1108):1. 化学指标:Cr₂O₃≥46%、SiO₂≤2%(SiO₂过高易导致粘砂)、S≤0.05%、P≤0.05%(硫磷会导致铸件热裂、气孔);

2. 物理指标:

- 颗粒度:常用筛号为20/40目、30/60目、40/70目(根据铸件精度选择),颗粒均匀度(K值)1.2~1.6;

- 含泥量≤0.5%(含泥量过高影响砂型透气性);

- 含水量≤0.2%(避免浇注时产生蒸汽导致铸件气孔);

3. 高温性能:1500℃保温1小时后,体积变化率≤0.5%,无明显软化、结块现象;

4. 有害物质:游离SiO₂≤1%(职业健康要求,避免矽肺病风险)。

总之,铸造级铬铁矿砂的核心特点可概括为高温稳、化学惰、表面优、复用强,其性能介于石英砂和锆英砂之间,在中高端铸造领域是兼顾性价比与质量的优选材料。选择时需重点关注Cr₂O₃含量、颗粒度、高温稳定性等指标,结合铸件材质(如不锈钢、碳钢)、浇注温度、结构复杂度合理匹配,同时做好质量控制与安全防护,可显著降低铸件粘砂、变形、气孔等缺陷,提升生产效率与产品合格率。