1.提升耐火性,适应高温环境

高耐火温度:铬矿砂的耐火温度远高于普通硅砂,能抵抗锰钢、不锈钢等高熔点金属浇注时的高温冲击,避免型砂熔融或软化导致的铸件缺陷。

化学稳定性:在高温下,铬矿砂不与金属氧化物发生化学反应,减少型砂与金属液的界面反应,确保铸件表面光洁度。

2.防止粘砂,提升铸件表面质量

固相烧结特性:铬矿砂受热时体积稳定,表面形成致密烧结层,有效阻止熔融金属渗透,避免铸件表面产生机械粘砂或化学粘砂。

低膨胀系数:其热膨胀系数低于硅砂,可减少因型砂膨胀导致的铸件表面粗糙或裂纹,尤其适用于大型铸钢件的面砂层。

3.优化热传导,促进定向凝固

高导热性:铬矿砂的热导率是硅砂的2-3倍,能快速传导钢水热量,使铸件实现定向凝固,减少缩孔、疏松等内部缺陷。

替代冷铁功能:在厚壁铸件生产中,铬矿砂可替代外接冷铁,简化工艺流程,同时降低热裂风险。

4.增强抗热裂性,减少缺陷

低热应力:铬矿砂的线膨胀系数低,受热时产生的热应力较小,可减少铸件因热应力导致的裂纹,尤其适用于球墨铸铁、高锰钢等热敏感性材料的铸造。

与涂料协同作用:配合醇基涂料使用,可进一步提升型砂的抗热冲击能力,延长模具使用寿命。

5.改善铸件表面光洁度

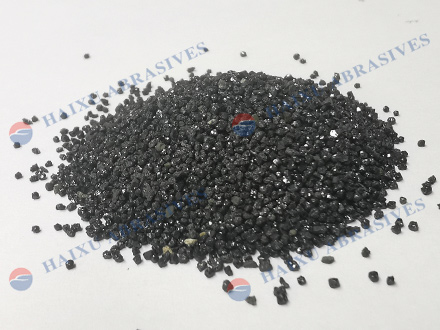

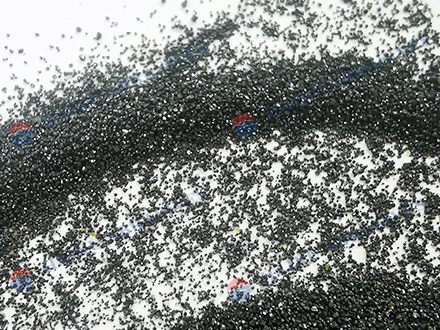

粒度控制:经严格筛分的铬矿砂(如AFS45-50标准)粒度均匀,能确保型砂强度与透气性平衡,避免因颗粒不均导致的表面划痕或橘皮缺陷。

低杂质含量:纯度高的铬矿砂可减少型砂中的杂质对铸件表面的污染,提升产品合格率。

6.兼容性强,适配多种工艺

粘结剂适配性:铬矿砂可与呋喃树脂、水玻璃、酚醛树脂等粘结剂协同使用,适配壳型铸造、覆膜砂工艺、V法铸造等多种造型方法。

混合使用优势:与硅砂混合使用时,可在保持成本优势的同时提升型砂性能,满足不同材料的铸造需求(如碳钢、合金钢、不锈钢等)。